|

硬質合金的結構與用途硬質合金是一種粉末冶金產品,(iC)微米級粉末為主要成分,以鈷(Co)或鎳(Ni)、鉬(Mo)為粘結劑,在真空爐或氫還原爐中燒結而成的粉末冶金產品。碳化物、氮化物、硼化物等,由于硬度和熔點特別高,統稱為硬質合金。以碳化物為重點,說明硬含金的結構、特點和應用。 制造硬質合金時,原料粉粒度在1~2微米之間,純度很高。原料按規定的成分比例配制,在濕式球磨機中加入酒精或其他介質進行濕磨,使其充分混合、粉碎、干燥、篩后加入蠟或膠水等成型劑,然后干燥、篩制成混合料。然后,硬化相和粘結金屬在接近粘結金屬熔點(1300~1500℃)時形成共晶合金。冷卻后,硬化相分布在粘結金屬的網格中,緊密相連,形成牢固的整體。硬質合金的硬度取決于硬化相含量和粒度,即硬化相含量越高,粒度越細,硬度越大。硬質合金的韌性由粘結金屬決定,粘結金屬含量越高,抗彎強度越高。

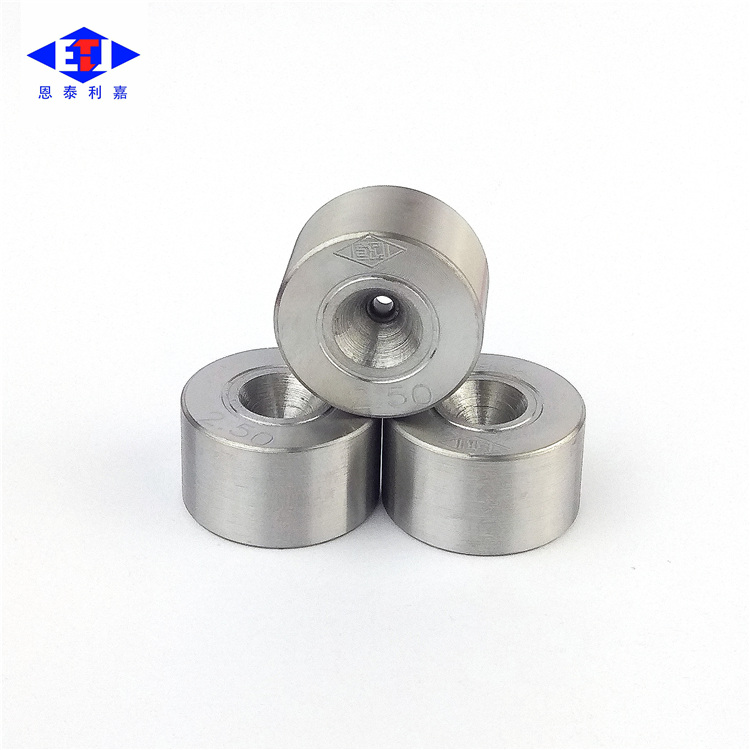

硬質合金具有硬度高、耐磨、強度和韌性好、耐熱、耐腐蝕等一系列優性、耐熱性和耐腐蝕性,特別是其高硬度和耐磨性。即使在500℃的溫度下,它也基本保持不變,在1000℃時硬度仍然很高。硬質合金廣泛應用于切割鑄鐵、有色金屬、塑料、化纖、石墨、玻璃、石材割鑄鐵、有色金屬、塑料、化纖、石墨、玻璃、石材和普通鋼、工具鋼等難加工材料。新型硬質合金刀具的切削速度是碳鋼的數百倍。 硬質合金可用于制造鑿巖工具、挖掘工具、鉆探工具、測量工具、耐磨零件、金屬模具、氣缸襯里、精密軸承、噴嘴等。 近二十年來,涂層硬質合金也出現了。1969年,瑞典成功開發了碳化鈦徐層工具。工具的基體是鎢鈦鈷硬質合金或鎢鈷硬質合金。表面碳化鈦涂層厚度只有幾微米,但與同品牌合金模具相比,使用壽命延長了3倍,切削速度提高了25%~50%。第四代涂層工具出現在20世紀70年代,可以用來切割難以加工的材料。

|